半自動熱転写スクリーン印刷ライン

スクリーン印刷機

付録

1.1 適用範囲:

ZSA-1B マシンは、紙、PCB、プラスチック、金属、ガラス、成形品の印刷に適しています。

1.2.特徴:

1.2.1 ステンレス製のワークテーブル、前後および左右のインチング調整、および印刷処理を迅速かつ簡単に実行します。

1.2.2 手動、シングル、自動の 3 つの制御方法が選択可能

1.2.3 インクの種類に合わせて異なる印刷効果を得るために、スクレーパーとインク回収スライスを右または左で停止するように制御できます。

1.2.4 有名メーカー製の優れた電気素子、輸入モーター、PLCを採用。高精度に研磨されたリニアガイドは、機械のスムーズな動作と耐久性を保証します。

2. 仕様

| 1 | モデル | XH-6090 |

| 2 | 最大印刷領域 | 600×900mm |

| 3 | 作業台寸法 | 700×1000mm |

| 4 | 最大画面枠 | 1380×1100mm |

| 5 | 厚さ | 0~20mm |

| 6 | 最高印刷速度 | 13/分 |

| 7 | 空気圧 | 3HP、5.5-7.7kg/cm2 |

| 8 | 電源 | 380V、2KW |

| 8 | 全体のサイズ | 1600mm*1060mm*1680mm |

| 9 | 重さ | 約580kg |

| 10 | ケースカラー | 白青 |

ユーザーに合わせて他のサイズをカスタマイズすることもできます。カスタマイズされたサイズと重量は、代わりに実際の製品に準拠します。

3. 操作パネルの説明

- 電源インジケーター

- 印刷スキージ用バロメーター

- 印刷速度調整ノブ

- 油戻り速度調整ノブ

- 印刷枚数

- 第2刷

- 動作モード

- 自動時刻表示

- 自動タイミング

- 昇順 降順

- オイルリターン

- スクレイピング変換

- エア吸引モード

- 素早いオイルリターン

- 印刷

- オン/オフ炉

- スクレーパー圧力

- 安全弁

- プリントヘッド

4. インストールとテスト

4.1 機械は、晴れた環境に設置し、温度を 18 ~ 28 度に保つ必要があります。

4.2 木箱を開けた後、ファスナーがしっかりとフィットしているか、可動部分に潤滑油があるかを確認してください。機械の設置場所をよく選び、脚に4本のゴムを取り付けて調整し、作業台を水平に保ちます。アース線を機械に接続する必要があります。

4.3 2 色のワイヤはアース線、その他は消火線です。ワイヤーがうまく接続された後。「動作モード」を押して「手動」にします。

「空気吸引モード」を押して「常時吸引」にします。

電源を入れます (図 1.4 を参照)。「安全弁」をオンにします。

そうすることでファンが動作するようになります。作業台に紙が吸い込まれてしまった場合は、表面の大きい紙を作業台の上に置きます。ワイヤーの接続が正しいことを意味します。紙が風で飛ばされた場合は、電源の火線の位相が逆であることを意味します。つまり、火線のいずれか 2 本が逆になります。

4.4 機械の空気圧は5.5~7KG/cmです。2。空気圧が数値より低い場合は、アジャスターを引き出し、時計回りに回して空気圧を上げてください。反時計回りに回すと空気圧が低くなります。

4.5 「操作モード」を押して「手動」制御にします。機械の上下左右の動きをテストします。

「スクレーピング変換」ボタンを押し、スクレーパーとオイルリターンスクレーパーをテストします。

注意: 上記のすべてが正常に動作するまで、別の操作を行うことはできません。そうしないと、機械が損傷する可能性があります。

4.6 以上で終了し、自動および単一印刷テストを続けます。

4.6.1 「動作モード」を「シングル」に設定し、フットペダルを踏み、1 回の印刷を終了します。

4.6.2 「急速オイルリターンボタン」を押す、画面表示

動きは次のとおりです。

下 - スクレーパーの左の動き - 上、スクレーパーの右の動き

印刷効率が向上する可能性があります。

4.6.3 「2 番目の印刷」をオンにすると、次のような動作になります。

下—スクレーパー 左移動 — 右 —- 左 — 右 — 上

厚めのインク印刷に適しています。

4.6.4 「動作モード」を押して自動にし、タイマー制御 KT(0~10S) を調整します。機械はすべての動きを自動で完成させました。(フットペダルの代わりに熟練した作業者に適しています)

4.6.5 緊急ボタン

機械の稼働中に緊急ボタンが浮き上がる可能性があります。緊急ボタンを使用した後、機械を作動させるにはフットペダルを踏む必要があります。

5. 動作説明

5.1.ネットフレームの取り付けと調整

「Offer Air」(図 1.35 参照) に回し、スクレーパーを上げ、ネット フレーム アームのネジを緩めます (図 1.9 参照)。両側のネット フレーム アームを適切な長さに調整し (図 2.25 を参照)、ネット フレームをクランプに取り付け、ネジを締めます。(写真1.29のように)。ネジを締めて取り付け完了です。(写真1.9のように)

5.2.印刷サイズを調整します。

印刷スクレーパーゴムを交換することで、ご要望に応じた印刷幅に調整できます。(写真1.33のように)。

印刷の長さを調整します: 2 本のネジ (図 1.11 を参照) を緩め、左右を適切な位置に調整します。ネジを締めます。

印刷速度とオイル戻り速度は、(写真3のように)「印刷速度」を適切な速度に調整します。

5.3. 以下の手順でスクレーパとリターンオイルナイフを調整します。

a.回転: 4 本のネジ (図 1.24 参照) を緩めて回転を調整します。

b.平行度: 4 本のネジ (図 1.12 を参照) を調整して、スクレーパーとリターン オイル ナイフをネット フレームの表面と平行に保ちます。

c.速度: 右側の 4 つのネジ (図 1.12 を参照) を調整して、スクレーパーとオイルリターンナイフのリフト速度を制御します。「印刷速度」を調整してスクレーパーの速度を制御します。

d.スクレーパーの圧力: 圧力バルブ (図 1.39 参照) を調整して、スクレーパーの圧力を制御します (図 1.38 参照)。気圧計から数値を読み取ります。

e.ノブ「プリンティングヘッド」を引き出し(図 3.19 参照)、スクレーパーとオイルリターンナイフをアンロードします。スクレーパーとオイルリターンナイフを取り付けて「印刷ヘッド」を押します。

5.4.ネットフレームと作業台の間の高さを調整します。(ワークの厚みに応じて) 機械後部の扉を開けます。

ネジを緩めます。(下写真参照) ロッドを反時計回りに回すと上、時計回りに回すと下になります。

ネジを締めます。

| いいえ。 | 名前 | いいえ。 | 名前 |

| 1 | ペダルスイッチ用アダプター | 22 | スクレーパー用エアドラム |

| 2 | ユニバーサルホイール | 23 | インクナイフ固定ネジ |

| 3 | 電源入力 | 24 | インクナイフ 回転アジャスター |

| 4 | 電源スイッチ | 25 | ネットフレームのアーム |

| 5 | ワークテーブル用マイクロアジャスター | 26 | リフトネットフレーム用支柱 |

| 6 | ワークテーブル固定ネジ | 27 | リフトネットフレーム用スピードアジャスター |

| 7 | ネットフレーム回転アジャスター | 28 | リフトネットフレーム エアドラム |

| 8 | ネットフレーム高さ調整ネジ | 29 | ネットフレームを締め付けるネジ |

| 9 | ネットフレーム左右調整ネジ | 30 | 左右のネットフレーム |

| 10 | モーター | 31 | 仕事台 |

| 11 | 移動ロッカー | 32 | インクナイフ用フック |

| 12 | スクレーパースピードアジャスター | 33 | スクレーパー |

| 13 | 34 | インクナイフ | |

| 14 | スクレーパー用エアドラム | 35 | スクレーパー用エアドラム |

| 15 | 36 | 緊急停止 | |

| 16 | ドラッグチェーン | 37 | パネル |

| 17 | 38 | スクレーパー気圧計 | |

| 18 | アウターシェード | 39 | スクレーパー圧力調整器 |

| 19 | 40 | 電気ボックスのドア | |

| 20 | インクリターンナイフ圧力調整器 | 41 | フットペダル |

| 21 | スクレーパー圧力調整器 |

6. メンテナンス:

6.1.インクや有機溶剤が作業台の吸引穴を塞がないようにしてください。

6.2.作業シフトごとに、ピラーにエンジン オイル 10# を少量垂らします。

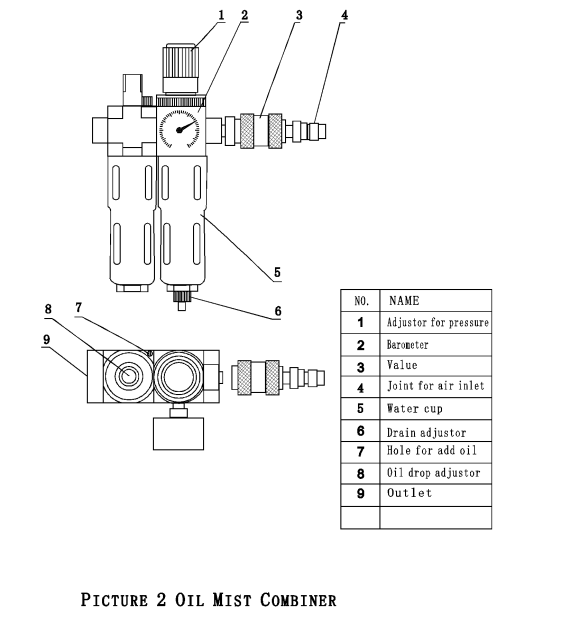

6.3.この機械にはオイルミストコンバイナーが付いています(写真2を参照)。

6.4.フィルターを掃除します (図 2.7 を参照)。空気を入れ、ドレンノブを回します(写真2.8参照)。

スポンジを水カップで頻繁に洗います (写真 2.7 参照)。フィルターを取り外し、スポンジを取り出し、きれいな水の中に数分間放置し、乾燥させます。

7. 付属品

1. 取扱説明書

2. ドライバー 2 本、10 フィートスパナ、六角スパナ、ロブ

3.4 ゴム足

4. スクレーパーとインクリターンナイフ 350、400

************************************************* ************************************************* ************************************************* ******************

粉体塗装機

簡単な説明

伝統的な手作業に代わるアフタープリント装置。この機械は、適用が便利で、効率が高く、柔軟性があり、汚染がないため、生産性と原材料の利用率が向上し、美しい画像が生成されます。

本機では、粉体吸引や振動子などのキーポジション部品は耐久性と安定性に優れた輸入品を使用しております。特に、紙、フィルム、グリッター、ホットメルトパウダーの要求が高いものに適しています。このマシンのすべてのドライブは無限の速度変化を備えています。必要に応じて乾燥装置やUV光硬化装置との接続も可能です。

主な技術パラメータ:

| モデル | 総電力 | 伝動ベルト幅 | 粉砕幅 | 紙の厚さ | 全体寸法 | 速度 (個/時) |

| ZSCT-Ⅱ | 4.5KW | 1000(mm) | 900(mm) | 1~5(mm) | 2000*1700*2000 | 2000年 |

機械を操作する前に、マニュアルをよくお読みください。電源に接続する前にボタンを調整しないでください。

取扱説明書

注意:フィルムが通過するまでパウダーは飛散しません。センサー。

本機は、吸電上下それぞれのスイッチと、搬送、粉塵、粉体供給、除電器のスイッチを独立して装備しています。

起動手順

- 左側のケースの主電源をオンにします。

- 電源スイッチをオンにします (図 II-2 を参照)。

- 上向きの電力吸引モーターのスイッチをオンにし (図 II-8 を参照)、トランスデューサーの周波数を 38 ~ 42HZ に調整します。

- 下向き電力吸引モーターのスイッチをオンにし (図 II-11 を参照)、トランスデューサーの周波数を 55 ~ 65HZ に調整します。

- 供給電源をオンにし (図 II-4 を参照)、スイッチを 20 ~ 65HZ に調整します。

- 粉体供給アジャスターのスイッチをオンにし (写真 II-15 を参照)、スイッチを 20-65HZ に調整します。

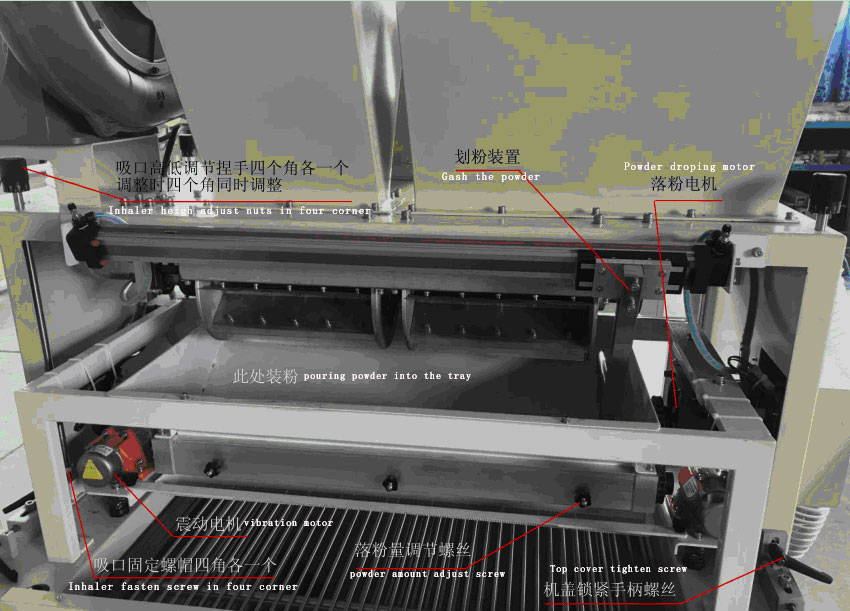

- ホットメルトパウダーをダストトレイに注ぎ、ダスティングモーターのスイッチを入れます (図 II-17 を参照)。まず、粉吹きの速度を調整します(速いほど粉の量が多くなります)。または、粉末の厚さとバランスに関する製品の要件を満たすように、粉末の量を調整するために散布漏斗の下にある 3 つのナット (図 I-4 を参照) を調整します。

- 左ケースのパウダーコレクター(写真Ⅱ-21参照)はパウダーサイクルを促進する機能を持っています。通常は60~70の範囲で切り替えます。

- 静電気除去スイッチを開きます (写真 II-13 を参照)

機械の調整

1.粉体を上下に吸引する間隔を2〜3mmに調整。

動作中にサンプルに歯車がまだある場合(通常、ロールアウト前にすでに調整されている)、製品の要件に合わせて上向きに力を吸収する高さを微調整できます。

1.1 角にある 4 つのナットを外します。注意: 高さの調整は、4 つのナットを緩めてから行ってください。(写真参照)

1.2 ナットを緩め (図 1 を参照)、上向きに電力を吸引する高さを微調整します (1、21、22 を参照)。または (写真 1 を参照) ギャップが近づくと時計回りに回します。反時計回りに回すとギャップが広がります。

1.3 粉吸い部分の4つのナットを微調整し、バランスを整えます。(写真 1 を参照) 黒いネジを締めます (写真 1 を参照)

粉体のリサイクルプロセス

1.製品に粉体が残っている場合は、粉体吸引上向きモーターの速度を少し上げてください(写真Ⅱ-8参照)。ただし、空気流量が高くなると紙詰まりが発生する可能性もありますので、調整はスムーズに行ってください。

製品に粉が残っている場合は、粉を上方向に吸引する速度を上げた後、上下の高さを確認してください。隙間が広すぎる場合は、前の手順に従って高さを調整してください。

ダストバッグに粉が入っていないことを確認し、空気穴を塞いでください。粉体の厚さに応じて、空気穴をふさがないようにダストバッグを掃除する必要があります。

機械の底面をチェックし、粉末リサイクル支援システムがオンになっていることを確認してください。

振盪粉の量の調整

- パウダーシェーク速度コントローラーを調整します (写真 II-22 を参照)。

2. パウダーシェーク速度コントローラーを調整します (写真 II-22 を参照) が、それでも要求に達しません。ケージの左側にあるネジを調整できます(写真を参照)。

電源オフまでの手順

- ダストトレイのレギュレーターのスイッチをオフにします (写真 II -17 を参照)

- シェイキングレギュレータを停止します(図Ⅱ-22を参照)

- 上向きに吸引する電力のスイッチを遮断します (図 II-7 を参照)

- 下向きの電力吸引のスイッチをシャットダウンします (図 II-10 を参照)

- 配達のスイッチをシャットダウンします (写真 II-4 を参照)

- のスイッチのスイッチ (写真 II-21 を参照)

- 粉体供給レギュレーターのスイッチ(写真Ⅱ-15参照)

- 主電源のスイッチをシャットダウンします (図 II-2 を参照)

- コントロールパネルを掃除し、ダストジャケットで覆います

機械の出席

1. 一定期間運転した後、バッフルを開け、作動部分に 20# エンジン オイルを充填します。チェーンが緩んでいる場合は弾性ギアを使用して調整してください。

2. グリッターやホットメルトパウダーなどの原材料を交換するときは、粉末が混入しないように圧縮空気を使用してすべての部品を清掃してください。

3. 粉末の厚さに応じて、空気穴を塞がないようにダストバッグを掃除する必要があります。

空のマシンを操作する

スイッチをオンにして機械を上昇させます (写真 3 を参照)。スイッチを入れると上半分が上がり、スイッチを入れると下がります。

供給スイッチを自動に切り替え (図 II-4 を参照)、他のすべてのスイッチを切り、予熱フィルムを通過させます。

障害の解決

1. 調速機が動作しないうちに交換してください。

2. 粉体が完全に吸い込まれない場合は、機械立会いの指示に従ってください。あるいは、この問題に対処するために静電気除去装置を増やすこともできます。

3. 粉塵が取れにくい場合は、粉体が清潔で乾燥しているかどうかを確認してください。粉が濡れている場合は、日光に当ててください。

4. 粉末リサイクルチューブが詰まっている場合は、フレームの底部で残留物補助システムがオンになっていることを確認してください。または、パウダーが下に吸い込まれていることを確認し、作動していることを確認してください。

5.スイッチを入れると本体の上半分が上がります。

************************************************* ************************************************* ************************************************* ******************

マニピュレータ